热熔挤出技术助力抗击新冠肺炎

原创 杨高品

2020年的鼠年春节必将是一个为中国人所铭记的“特殊”春节!神州大地本应祥和安乐,亲人本应幸福团聚,却因新型冠状病毒肺炎肆虐而不可得,至今我们还笼罩于其阴影之下。

为对抗新型冠状病毒肺炎带给人们的伤害与恐惧,医药行业的研究人员日以继日的研发和寻觅针对该病毒的特效药。基于热熔挤出技术的抗艾滋药物Kaletra(洛匹那韦/利托那韦),出现于卫健委制定的第一版到第五版《新型冠状病毒感染的肺炎诊疗方案》中的推荐药物。笔者之前的文章——《商业化的热熔挤出药物》一文中即已列出Kaletra这款药物,事实上,Kaletra是史上FDA批准的第二款热熔挤出药物,而且是目前采用热熔挤出技术对难溶性药物增溶最为成功的商业化产品。笔者衷心希望热熔挤出技术能为我们抗击新型冠状病毒肺炎作出贡献!

对于药物的热熔挤出而言,由于API和辅料的耐热性一般不佳,因此为避免热熔挤出过程中物料的降解,需要精确控制熔体温度。笔者在前文《热熔挤出过程的工艺参数》中已谈及:熔体温度是关联工艺参数,由热熔挤出过程中设定的可控工艺参数所决定。本文将在此基础上深入讨论热熔挤出过程中熔体温度的精确控制。

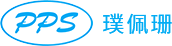

图1 苏州璞佩珊科技有限公司最新一代16mm热熔挤出设备PPS TSE16 P及其核心部件-螺杆和螺纹元件

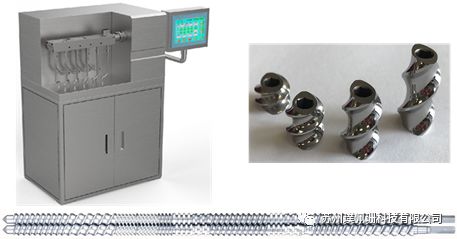

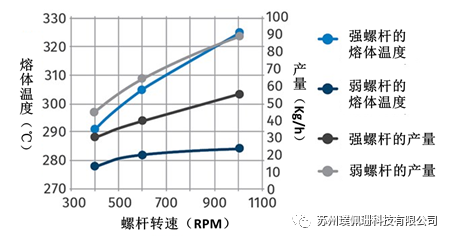

从能量的角度出发,在热熔挤出过程中,物料熔融和混合的能量主要源自热熔挤出设备(如图1所示)将电机输入的能量转换成螺杆(热熔挤出设备的核心)的旋转运动,其中大部分动能再通过粘性耗散转化成热量。有鉴于此,我们首先分析热熔挤出过程的可控工艺参数之一——螺杆转速(RPM)对熔体温度的影响。由图2可知,随着螺杆转速的增加,熔体温度也随之增加,而且基本呈现线性关系。其根本原因是随着螺杆转速的增加,螺杆对物料施加的剪切应力也相应增大,由此导致粘性耗散增大,产生的热量增多。

图2 螺杆转速和产量对熔体温度的影响

其次,热熔挤出过程的另一个可控工艺参数——产量对于熔体温度的影响,也可从图2中获知:随着产量的增大(两者相差20%),在同样的螺杆转速下,熔体温度下降;产量越高,熔体温度下降的幅度越大。其原因在于产量增加,螺杆对物料施加的剪切应力下降,导致粘性耗散产生的热量减少。

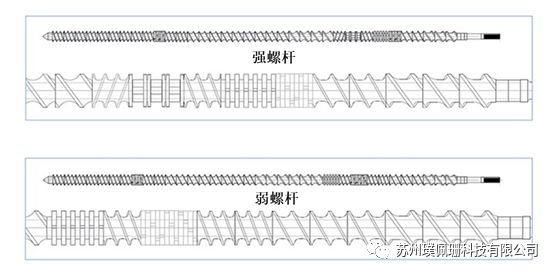

正如我们在前文《热熔挤出过程的工艺参数-螺杆设计》中所述:热熔挤出设备的核心部件螺杆的构型设计作为一个可控工艺参数,对于热熔挤出药物的质量具有非常关键的作用。为了研究螺杆设计对于熔体温度的影响,选择如图3所示的螺杆构型进行对比实验。图3中“强螺杆”的熔融段设置于第12L/D(长径比)处,且由宽的捏合块和中性捏合块组成,可对物料施加很高的剪切应力。图3中“弱螺杆”的的熔融段设置于第16L/D处,且由窄的捏合块组成,相应对物料施加的剪切应力较弱。熔体从口模挤出后,将手持式测温仪的探头插入熔体中测量实际的熔体温度,实验结果如图4所示。由图4可知,“强螺杆”加工的熔体其温度较之“弱螺杆”高出10℃至40℃,即螺杆设计对熔体温度的影响非常显著。

图3 螺杆构型图

此外,通过调节产量使挤出机的扭矩在不同转速时均保持于85%的工况(其它可控工艺参数不变),此时可以发现“弱螺杆”可达到的产量显著高于“强螺杆”(如图4所示),根据上文的阐述,产量增加是有利于降低熔体温度的。

图4 螺杆设计对熔体温度和产量的影响

上述可控工艺参数对于控制熔体温度是最为关键的因素,但除此之外,热熔挤出过程中出口端的压力对熔体温度也有影响。一般而言,压力上升,熔体的温度将随之上升。由于精确获知压力增加导致熔体温度上升的数值比较困难,所以实际使用过程中我们常采用经验公式:∆ T (℃) = ∆ P (bar) ÷ 2。具体举例加以说明:如果热熔挤出过程中口模处的压力为10bar,则熔体温度可相应增加5℃。该公式比较粗略,仅提供一个大致的趋势判断。

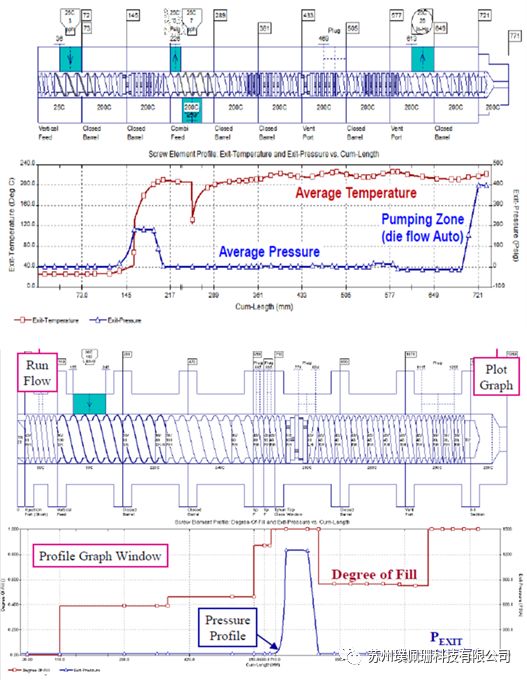

时至今日,热熔挤出过程仍是一个“黑箱”(Black box)过程,对于其众多关联工艺参数的精确控制存在巨大挑战。前文对熔体温度的分析均为定性分析而不是定量分析,即是对此的明证。热熔挤出过程的工艺优化和控制目前还是依赖于长期实践积累起来的“know-how”(一定理论指导下获得的)。我们苏州璞佩珊科技有限公司基于在世界500强公司的长期工艺实践,可以为客户提供设备到工艺的整体解决方案。更为重要的是,我们现在可为客户提供热熔挤出过程的计算机模拟服务,对整个挤出过程的熔体温度变化、压力变化、停留时间分布、填充度等工艺参数和放大过程进行模拟(如图5所示),揭开热熔挤出“黑箱”的盖子,进而为客户的研发和生产提供指导和参考,无需传统的“trial and error”方法来优化工艺,最终为客户节省大量时间、金钱和其它资源。

图5 热熔挤出过程的计算机模拟